La science de la marinade sous vide

Les culbuteurs sous vide sont des équipements essentiels dans l’industrie alimentaire moderne, conçus pour améliorer la saveur, la texture et le poids des produits carnés. Le principe de base repose sur la manipulation de la pression atmosphérique. En éliminant l'air du tambour culbuteur, les fibres de la viande, qu'il s'agisse de bœuf, de volaille ou de fruits de mer, commencent à se développer. Cette expansion crée des espaces microscopiques entre les tissus musculaires, permettant aux marinades, aux saumures et aux assaisonnements de pénétrer profondément au cœur du produit plutôt que de simplement recouvrir la surface.

Expansion des pores et extraction des protéines

Lorsque le vide est appliqué, il fait plus que simplement ouvrir les pores ; il facilite l'extraction des protéines solubles dans le sel à la surface de la viande. Ce processus est souvent appelé « massage protéique ». Lorsque le tambour tourne, la viande est doucement soulevée et relâchée, créant une action mécanique qui, combinée au vide, extrait les protéines myofibrillaires. Ces protéines agissent comme un liant naturel, ce qui est crucial pour maintenir l’intégrité de la viande lors des processus ultérieurs de cuisson ou de tranchage.

Avantages techniques clés pour les processeurs

La transition des méthodes de trempage traditionnelles à culbutage sous vide offre des améliorations mesurables à la fois dans la qualité des produits et dans le débit opérationnel. En automatisant le processus de marinage, les installations peuvent obtenir des résultats en quelques minutes qui prendraient généralement 24 à 48 heures dans un trempage standard au réfrigérateur. Ce traitement rapide réduit le risque de croissance bactérienne en minimisant le temps que la viande passe dans la « zone dangereuse » et réduit considérablement l'empreinte des stocks requis pour les étapes de marinage.

| Caractéristique | Trempage traditionnel | Culbutage sous vide |

| Temps de traitement | 12 à 48 heures | 15 à 60 minutes |

| Pénétration des saveurs | Superficiel (couche externe) | Profond (jusqu'au cœur) |

| Augmentation du rendement | Minime (2-4%) | Important (10-20%) |

Composants critiques et sécurité opérationnelle

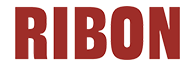

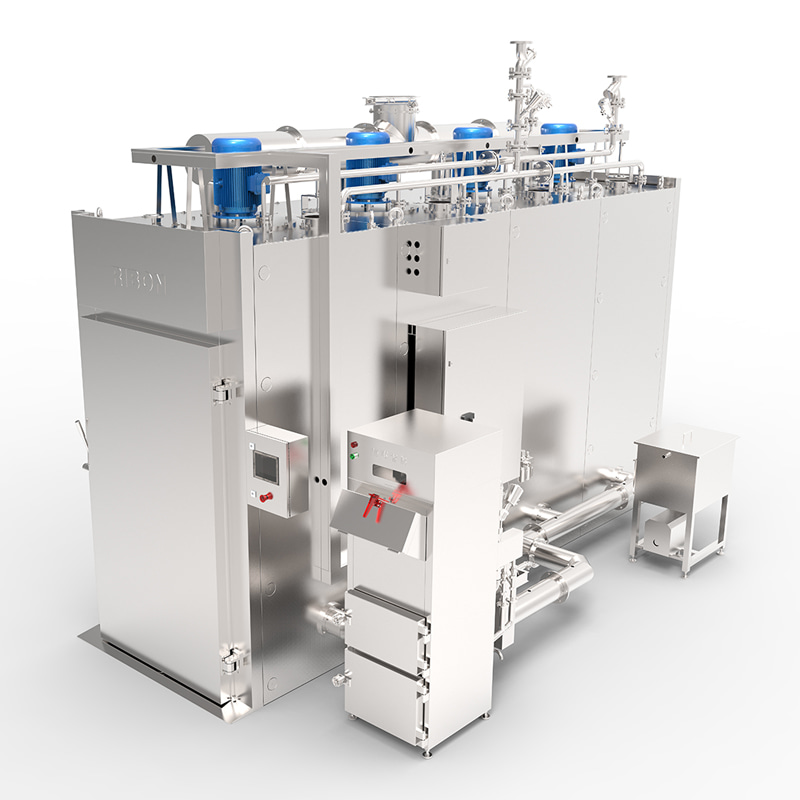

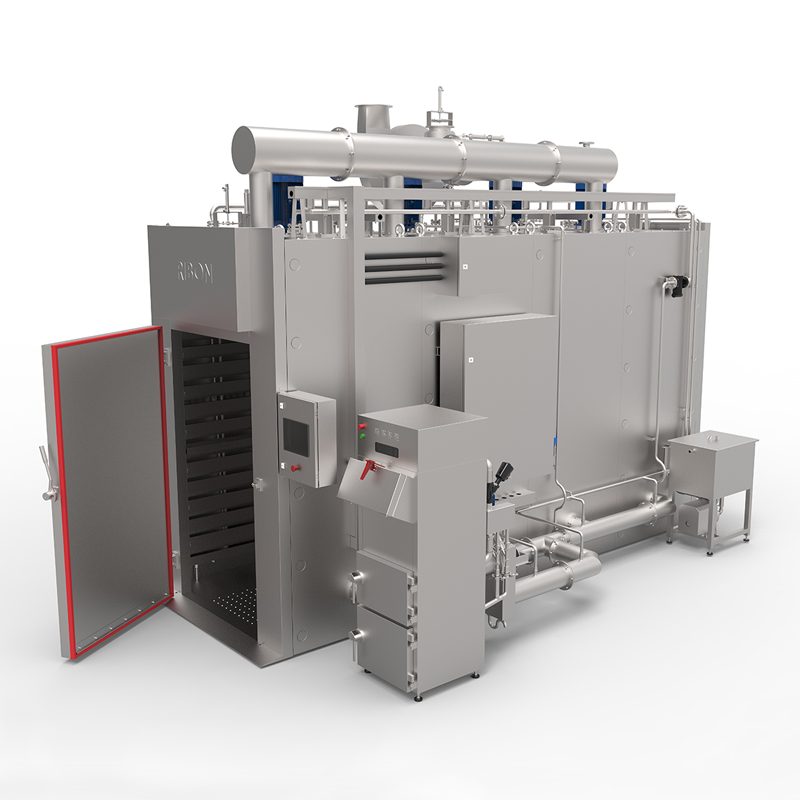

Un culbuteur sous vide haute performance se compose de plusieurs composants spécialisés qui doivent fonctionner en harmonie pour garantir la sécurité alimentaire et la longévité de l'équipement. Étant donné que ces machines traitent des protéines brutes et des marinades acides, le matériau de construction est presque exclusivement de l'acier inoxydable de haute qualité (SUS304 ou SUS316). Cela garantit que l’équipement résiste à la corrosion et peut résister aux protocoles sanitaires rigoureux requis dans les environnements de qualité alimentaire.

Fonctionnalités essentielles à prendre en compte

- Contrôle de vitesse variable : Permet le traitement d'articles délicats comme le poisson à basse vitesse et de coupes plus dures comme le bœuf à des rotations plus élevées.

- Contrôleurs logiques programmables (PLC) : Permet à l'opérateur de définir des intervalles spécifiques pour les niveaux de culbutage, de repos et de vide afin de garantir la cohérence entre les lots.

- Capacités de vide continu : Certains modèles avancés maintiennent un vide même pendant la phase de rotation, empêchant la viande de « respirer » l'air.

- Systèmes de refroidissement intégrés : Vital pour maintenir la température de la viande en dessous de 4°C pendant les longs cycles de culbutage afin d'éviter la détérioration et de maintenir la stabilité des protéines.

Optimisation du rendement et de la rétention d'humidité

Le principal facteur économique de l’utilisation d’un gobelet sous vide est le « rendement ». Dans l’industrie de la viande, le rendement fait référence au poids final du produit par rapport à son poids brut. Grâce à la technologie du vide, la viande peut absorber et retenir un pourcentage plus élevé de saumure. Étant donné que les protéines sont correctement extraites et que l'humidité est « emprisonnée » dans la structure des fibres, la viande subit beaucoup moins de « purge » ou de perte de liquide pendant l'emballage et moins de « rétrécissement » pendant le processus de cuisson. Il en résulte un produit final plus juteux pour le consommateur et une rentabilité plus élevée pour le producteur.