Technologies avancées d’étourdissement et de contention

Le fondement de toute modernité solution d'abattage de bétail réside dans la précision du processus de contention et d’étourdissement. Les installations de grande capacité utilisent désormais des boîtes de contention pneumatiques ou hydrauliques conçues pour minimiser le stress des animaux, qui est directement lié à la qualité de la viande en empêchant les pics de pH causés par le cortisol. Ces systèmes garantissent que l'animal est correctement positionné pour un coup unique et efficace d'un étourdisseur à boulon captif. Des capteurs de positionnement automatisés sont de plus en plus intégrés à ces systèmes pour réduire les erreurs humaines et garantir le respect des normes internationales de bien-être animal.

Composants clés des systèmes de retenue

- Mentonnière pneumatique pour un placement optimal des boulons.

- Panneaux à pression latérale pour calmer l'animal avant l'étourdissement.

- Portes de déchargement automatiques pour une transition fluide vers le rail de purge.

Dépouillement et traitement automatisés des carcasses

Le dépouillement manuel est l’une des étapes les plus laborieuses et les plus risquées dans un abattoir. Les solutions modernes utilisent des effeuillages tirant vers le bas qui fonctionnent en synchronisation avec le système de convoyeur aérien. Ces machines utilisent des moteurs à couple élevé pour retirer la peau en un seul mouvement, réduisant ainsi considérablement le risque de contamination de la carcasse par la surface externe de la peau. Cette automatisation améliore non seulement l'hygiène, mais augmente également la vitesse de production, permettant aux usines de traiter plus de têtes par heure avec moins d'interventions manuelles.

Mesures de performance pour les lignes automatisées

| Étape du processus | Durée manuelle | Durée automatisée |

| Masquer la suppression | 5 à 8 minutes | 1,5 à 2 minutes |

| Fractionnement des carcasses | 2-3 minutes | Moins de 45 secondes |

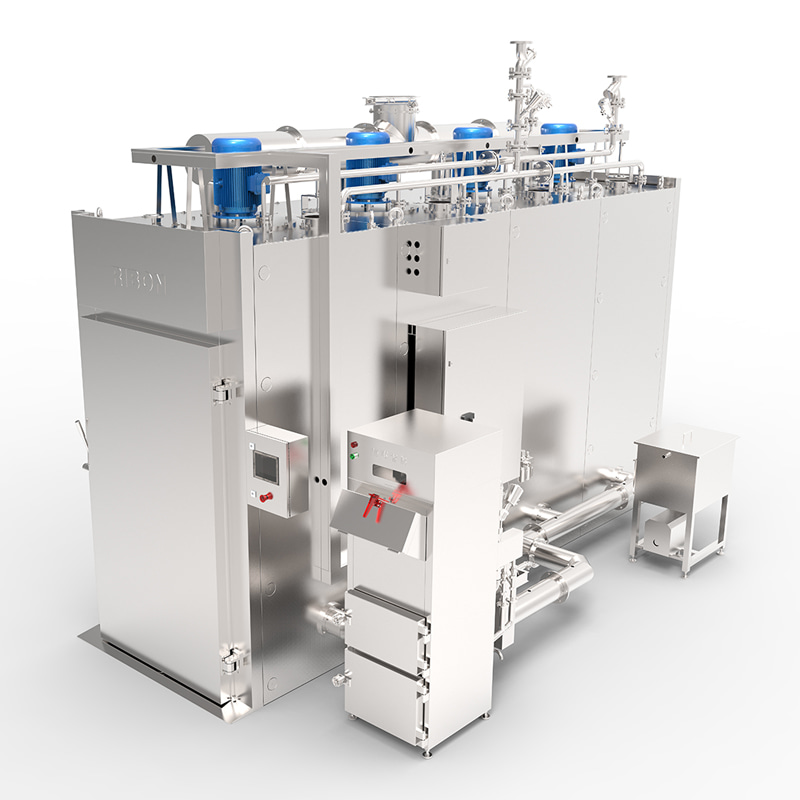

Systèmes intégrés d'hygiène et de désinfection

La sécurité alimentaire est le principal moteur des investissements technologiques dans les solutions d’abattage. Les stations de lavage de carcasses intégrées utilisent une combinaison d'eau chaude, de pulvérisations d'acide lactique ou de pasteurisation à la vapeur pour éliminer les agents pathogènes comme E. coli et Salmonella. Ces systèmes sont souvent conçus comme des « tunnels » dans lesquels la carcasse passe automatiquement. De plus, des unités de stérilisation des outils situées à chaque poste de travail garantissent que les couteaux et les scies sont désinfectés dans de l'eau à 82°C entre chaque carcasse, évitant ainsi la contamination croisée tout au long de la chaîne.

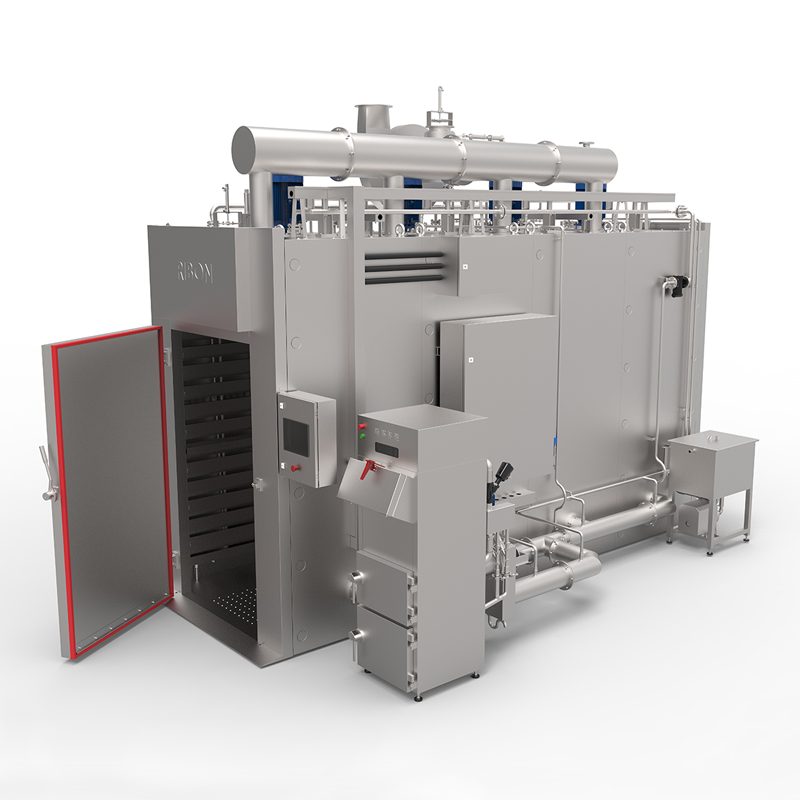

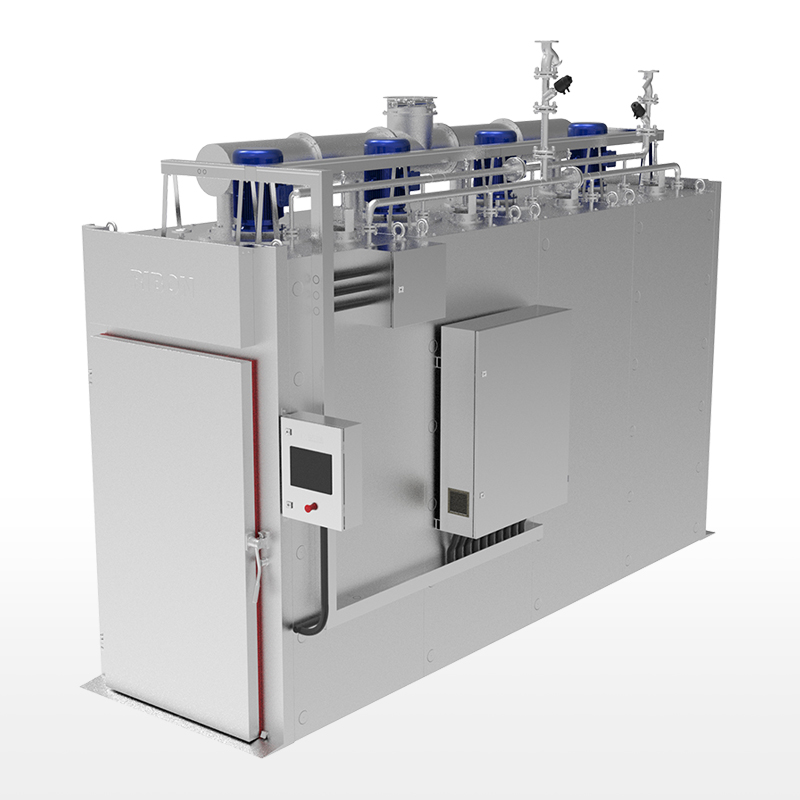

Gestion de la chaîne du froid et solutions de refroidissement

Une fois le processus d’abattage terminé, une réduction rapide de la température est essentielle pour maintenir la couleur, la texture et la sécurité de la viande. Les solutions modernes incluent des tunnels de refroidissement rapide qui utilisent une circulation d'air à grande vitesse pour abaisser rapidement la température interne de la carcasse. Les systèmes avancés PLC (Programmable Logic Controller) surveillent l'humidité et la température en temps réel pour éviter le « shortening à froid », une condition qui durcit la viande si elle est refroidie trop rapidement. Des systèmes ferroviaires efficaces transportent ensuite les côtés réfrigérés vers la zone de désossage ou vers un stockage réfrigéré sans manipulation manuelle.

Avantages du refroidissement de précision

- Réduction de la perte de poids des carcasses (rétrécissement) due à l'évaporation de l'humidité.

- Durée de conservation prolongée grâce à la suppression de la croissance bactérienne.

- Tendresse améliorée grâce à des processus de vieillissement enzymatique contrôlés.